Höhen- und Seitenleitwerk sind in ähnlicher Form wie die Flächen aufgebaut; Rippen aus 3mm Pappelsperrholz, Holmgurte und Nasenleiste aus Kiefer, und Endleiste 2x0,6mm Birkensperrholz. Die Holmverkastungen sind bei Höhen- und Seitenruder aus 0,6mm Birkensperrholz vertikal ausgeführt. Die gefrästen Rippen sind wiederum jeweils mit Füßchen ausgestattet, die eine Lagerichtige Position auf, und eine Befestigung am Baubrett gestatten.

Der Rohbau beider Leitwerke gestaltete sich damit recht einfach. Die Endleisten sind wie beim Flächenbau bereits beschrieben aus zwei 0,6mm Birkensperrholzteilen ausgeführt, die ich immer im Block ausgesägt habe. Dass das im folgenden Bild zu sehende Höhenruderbaubrett zu klein ausgefallen ist liegt nicht am Geiz, sondern daran, dass ich Klammern zum verkleben der Endleisten anbringen wollte ohne mit dem Baubrett zu kollidieren. Gut zu sehen sind die Befestigungsteile für den Untergurt, sowie die Anschläge für die Wurzelrippen. Vor dem Beplanken der Nasen und dem Aufkleben der Capstrips wurde das im Ganzen, mit durchgehenden CFK-Rohren gebaute, Höhenleitwerk getrennt.

Wie beim Original ist das Höhenruder als Pendelruder ausgeführt. Die 8mm CFK-Verbindungstange ist Rumpfseitig Kugelgelagert (Nadellager wären mir zwar lieber gewesen, aber es ist mir nicht gelungen geeignete Nadellager zu beschaffen) und Leitwerksseitig in einem 8x1mm GFK-Rohr gelagert (zusammengesteckt). Die beiden Höhenruderhälften werden bei der Montage jeweils am geschlitzten Ende des Lagerrohrs mit einem Klemmstellring befestigt. Die hintere Verbindungstange wird mittels einer Koppel, mit Kugelgelenken an beiden Seiten, mit dem Höhenruderumlenkhebel verbunden.

Du kannst nichts erkennen? Durch einen Klick auf das Bild kann die Zeichnung vergrößert werden.

Du kannst nichts erkennen? Durch einen Klick auf das Bild kann die Zeichnung vergrößert werden.

In folgendem Foto erkennt man noch gut die Rippenfüße, mit denen die einzelnen Rippen am Baubrett befestigt worden sind. Das Baubrett für das Seitenleitwerk habe ich auch hier nur so groß gemacht wie für die Füßchen erforderlich, so konnte ich z.B. an der Endleiste überall gut Klammern anbringen.

Das Seitenleitwerk ist an 4 aus 2mm Leiterplattenmaterial gefertigten Lagerböcken an der Kurzen Leitwerksflosse befestigt. Eine Lagerstange (1mm CFK rund) ist in einem Ruderseitig eingeklebtem Bowdenzugrohr gelagert. Die Lagerstange habe ich am unteren Ende in eine mit einer 1mm Bohrung versehenen M3 Imbusschraube eingeklebt. So wird die Lagerstange eingesteckt und dann mittels einiger Drehungen gesichert. Der Kopf der Imbusschraube verschwindet dabei vollständig im Sporn

In obiger Zeichnung ist noch der Rumpfsporn, wie er beim Original ausgeführt worden ist, zu sehen. Weil mir das spitze Teil als zu leicht zu beschädigen erschien, habe diesen Teil des Sporns, der beim Original sicher notwendig war um daran das Seilende zu befestigen, an dem die Startmannschaft das Segelflugzeug beim Gummiseilstart festgehalten hat, kurzerhand am Ruder festgemacht, wie in obigem Foto gut zu sehen ist. Ein Sakrileg?

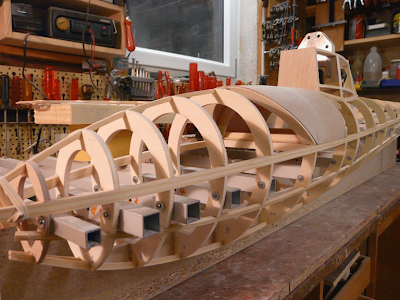

Im folgenden Post ist es dann endlich soweit, die Mü3 wird erstmalig als Rohbau in voller Größe zusammengebaut.